WARUM SICH BEI BAUPROJEKTEN DER EINSATZ VON ROSTFREIEM STAHL LOHNT

Kosten senken bei Bewehrungs-, Befestigungs- und Verankerungsanwendungen

Wann ist es sinnvoll, rostfreien Stahl einzusetzen?

Instandhaltungskosten. In Fällen, wo aufgrund von Karbonatisierung des Betons oder Chlorideintrag mit Korrosion des Bewehrungsstahls zu rechnen ist, sind zusätzliche

Korrosionsschutzmaßnahmen meist technisch und wirtschaftlich sinnvoll. In folgenden

Fällen lohnt sich der Einsatz von rostfreiem bzw. nichtrostendem Stahl:

- Zur Vermeidung von Korrosion aufgrund hoher Chloridbelastungen (z.B. durch Tausalzbelastung auf Parkdecks oder an Pfeilern nahe zum Straßenverkehr)

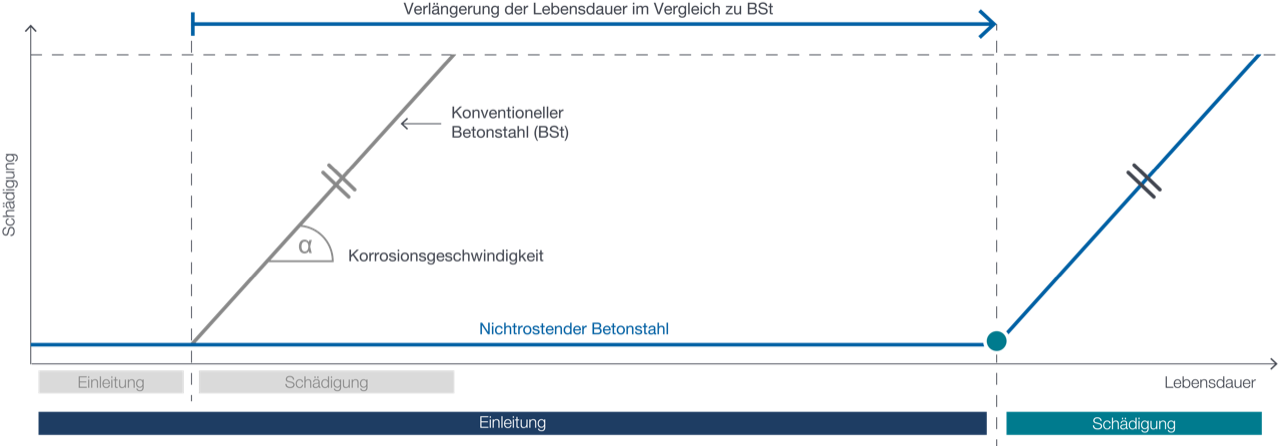

- Um die Lebensdauer von Bauteilen zu verlängern und Lebenszykluskosten zu senken

- Zur Vermeidung von Instandsetzungen (speziell wenn Inspizierbarkeit eingeschränkt)

- Bei Sichtbeton zur Vermeidung von Rostfahnen

- Für schlankere und leichtere Konstruktionen durch eine Reduzierung der Betondeckung

Warum korrodiert rostfreier Edelstahl eigentlich nicht?

Rostfreie bzw. nichtrostende Stähle sind hochlegierte Stähle mit einem Chromgehalt von mindestens 10,5% und maximal 1,2% Kohlenstoff. Unter normalen Umgebungsbedingungen und in wässrigen neutralen Medien treten bei diesen Stählen keine Oberflächenkorrosion und keine merkliche Rostbildung auf. Voraussetzung für dieses Verhalten ist ein Mindestgehalt an bestimmten Legierungselementen (z.B. Chrom) im Stahl und die Anwesenheit eines Oxidationsmittels (z.B. Sauerstoff) im umgebenden Medium.

Zusammen bewirkt dies eine Passivierung der Oberfläche. Passivierung bedeutet eine starke Hemmung der anodischen Eisenauflösung nach Bildung von Passivschichten auf der Oberfläche. Solche Schutzschichten sind sehr dünne Oxidschichten. Die Passivschicht hemmt jeglichen Austausch zwischen dem Metall und dem umgebenden Medium mit der Folge, dass diese Stähle keinen zusätzlichen Korrosionsschutz benötigen. Im Falle einer Beschädigung der Passivschicht (Kratzer, Schnitte, Verformungen usw.) bildet sich die Passivschicht erneut aus. Dieser Prozess wird auch als "Repassivierung" bezeichnet.

Expositionsklassen von Beton je nach Schädigungsmechanismus

| Expositionsklassen für Bewehrungskorrosion | Beispiele für Umweltbedingungen | ||||

| Kein Angriffsrisiko | X0 | Kein Angriffsrisiko | Unbewehrte Bereiche (z.B. Fundamente ohne Bewehrung) | ||

| Karbonatisierungs-induzierte Bewehrungs-korrosion | XC1 | Trocken oder ständig nass | Innenbauteile (inkl. Küche, Bad), Bauteile unter Wasser | ||

| XC2 | Nass, selten trocken | Wasserbehälter, Gründungen | |||

| XC3 | Mäẞige Feuchtigkeit | Auẞenbauteile bzw. Bauteile häufig unter Auẞenluft | |||

| XC4 | Wechselnd nass und trocken | direkt beregnete Auẞenbauteile, Wasserwechselzonen | |||

| Chloridinduzierte Bewehrungs-korrosion | XD1 | Mäẞige Feuchtigkeit | Sprühnebelbereich von Verkehrsflächen, Einzelgaragen | ||

| XD2 | Nass, selten trocken | Schwimmbecken u. Solebäder, chloridhaltigem Wasser ausgesetzt | |||

| XD3 | Wechselnd nass und trocken | Spritzwasser von taumittelbehandelten Straẞen, Parkdecks | |||

| Chloridinduzierte Bewehrungs-korrosion aus Meerwasser | XS1 | Salzhaltige Luft (kein unmittelbarer Kontakt mit Meerwasser) | Auẞenbereiche in Küstennähe | ||

| XS2 | Unter Wasser | Bauteile in Hafenanlagen die ständig unter Wasser liegen | |||

| XS3 | Tiede-, Spritzwasser-, Sprühnebelbereich | Kaimauern in Hafenanlagen | |||

Betonkonstruktionen können durch chemische oder physikalische Einflüsse, die sich aus den Umgebungsbedingungen ergeben, eine Schädigung erfahren. Im Allgemeinen kann Korrosion durch Karbonatisierung und durch Chloride verursacht werden, letztere können z.B. durch Tausalz oder Meerwasser entstehen. Zur Beschreibung dieser Einflüsse hat die europäische Norm DIN 1045-1 Expositionsklassen entwickelt. Mit der Einordnung von Bauteilen in Expositionsklassen werden z.B. Anforderungen an die erforderliche Betondeckung und die Betonzusammensetzung kombiniert.

Die relevanten Expositionsklassen für chloridinduzierte Korrosion sind aufgrund hoher erwarteter Chloridbelastungen XD3 und XS3; die relevanten Expositionsklassen für Korrosion infolge des Eindringens von CO2 sind XC3 und XC4.Bitte beachten Sie, dass die mittleren Oberflächenchloridkonzentrationen für XD3 zwischen 2,0 und 4,0 M.-%/z schwanken können; basierend auf Erfahrungswerten kann die Obergrenze für die Oberflächenchloridkonzentration sogar bei 5,0 M.-%/z liegen. In diesen hoch exponierten Bauteilen kommt es auch bei der besten Betontechnologie zu einer Korrosionsinitiierung, bevor die gewünschte Lebensdauer erreicht ist.

Außen an der Betonoberfläche anliegende Chloride gelangen über Transportprozesse bis zur Bewehrung vor. Ab einer bestimmten Chloridkonzentration auf Höhe der Bewehrung (Ccrit = kritischer korrosionsauslösender Chloridgehalt) wird die Passivschicht des Stahls zerstört und es kommt zur Korrosionsinitiierung.

Je nach Korrosionsbeständigkeit und damit im Wesentlichen dem Legierungsgehalt der Bewehrung kommt es früher oder später zur Korrosion. Neben dem Legierungsgehalt hat die Homogenität der Stahloberfläche einen entscheidenden Einfluss auf die Korrosionsbeständigkeit.

Das heißt, die Höhe der Korrosionsbeständigkeit von Bewehrungsstählen kann man gezielt beeinflussen. Aus wirtschaftlicher Sicht sollte der Legierungsgehalt und die Oberflächeneigenschaften und damit das Korrosionsschutzpotential auf die zu erwartenden Einwirkungen angepasst sein.

Rostfreier Stahl als Lösung gegen Korrosionsgefahr

Oberflächenkorrosion

Die Korrosionsrate von rostfreien Stählen nimmt mit steigendem pH-Wert ab. In Leitungswasser oder Regenwasser mit einem pH-Wert über 4 verhalten sich die rostfreien Stähle passiv. In feuchtem Beton beträgt der pH-Wert nach der Karbonisierung mindestens 8, d.h. der rostfreie Stahl bleibt durch seine Passivität geschützt.

Für rostfreie Stähle sind eine gute Beständigkeit gegen Oberflächenkorrosion und eine gewisse Anfälligkeit für Lochfrasskorrosion charakteristisch. Das Vorhandensein von Chloriden ist entscheidend für die Auslösung von Lochfrasskorrosion. Die Wahrscheinlichkeit des Auftretens von Lochfrasskorrosion steigt mit zunehmender Chloridkonzentration, steigender Temperatur und sinkendem pH-Wert. Die Beständigkeit gegen Lochfrass hängt in hohem Masse von der Oberfläche und der Verarbeitung des rostfreien Stahls ab. Letztendlich kann mit der richtigen Oberflächenbehandlung die Anfälligkeit von Edelstahl für Lochfrasskorrosion deutlich verbessert werden. Deshalb wird Top12 zusätzlich zum Legierungsgehalt von 12 % Chrom gebeizt.

Wo immer möglich, wird nichtrostender Betonstahl (z.B. Top12) selektiv nur in chloridbelasteten Bereichen eingesetzt. In Bereichen ohne Chlorideinwirkung wird konsequent B500B verwendet. Das heißt, nichtrostender Betonstahl und B500B werden vielfach im gleichen Bauteil in Mischbewehrung verbaut, was zum einen die Mengen und zum anderen die Kosten pro Bauteil erheblich reduziert. Trotz elektrischem Kontakt zwischen dem edleren Metall (Edelstahl) und dem unedleren Metall (B500B) ist eine Kontaktkorrosion (galvanische Korrosion) im alkalischem Elektrolyten (Beton) ausgeschlossen.

Die Auswahl des optimalen Betonstahls für Ihr Bauvorhaben

| Produkt | Chloridkonzentration

[M.-%/z] in alkalischem Beton auf der Stahloberfläche |

Chloridkonzentration [M.-%/z] in karbonisiertem Beton auf der Stahloberfläche |

||||||||||||

| ≤ 0,5 | ≤ 1,0 | ≤ 2,0 | ≤ 2,5 | ≤ 3,0 | > 3,0 | ≤ 0,25 | ≤ 0,5 | ≤ 0,75 | ≤ 1,00 | ≤ 1,25 | > 1,50 | |||

| B500B | (1.4039) | |||||||||||||

| Top12 | (1.4003) | |||||||||||||

| UGIGRIP® | (1.4062; 1.4362; 1.4462) | |||||||||||||

| Korrosionsrisiko bei entsprechendem Produkt | keines | niedrig | hoch | |||||||||||

Die vergleichende Darstellung der Chloridbeständigkeit der verschiedenen Betonstähle dient nur als Übersicht. Entscheidend für die Einstufung der Chloridbeständigkeit sind die Werte für den kritischen korrosionsfördernden Chloridgehalt (Ccrit), die in Gutachten oder vergleichbaren Veröffentlichungen angegeben sind.

Um die Zuverlässigkeit und Dauerhaftigkeit von Bauwerken zu verbessern und gleichzeitig die Gesamtkosten im Auge zu behalten, ist die Wahl des am besten geeigneten Materials entscheidend. Mit Zunahme des Legierungsgehalts steigt nicht nur die Korrosionsbeständigkeit, sondern natürlich auch der Materialpreis. Ziel sollte daher sein, die Stahlgüte in Abhängigkeit der Korrosionsbeanspruchung und der angestrebten Ziel-Lebensdauer auszuwählen. In der dargestellten Tabelle werden verschiedene Betonstähle hinsichtlich ihrer Chloridbeständigkeit (Ccrit) eingeordnet.

Wie reagieren verschiedene Betonstähle auf Chloride?

Korrosionsergebnisse nach 12 Jahren unter realen Bedingungen in einem Alpenstrassentunnel (Betonüberdeckung 10mm)

Feldversuche im Naxbergtunnel in der Schweiz haben eindrucksvoll gezeigt, wie sich verschiedene Stähle bei hohen aber üblichen Chloridbelastungen infolge Straßenverkehr verhalten. Sowohl der unlegierte Betonstahl als auch der verzinkte Betonstahl wiesen erhebliche Lochfrasskorrosion und jeweils eine korrodierte Stahloberfläche von über 70% auf. Top12 zeigte kleine Rostflecken, für die jedoch kein messbarer Materialabtrag bestimmt werden konnte. Der Duplex Stahl zeigte keinerlei Anzeichen von Korrosion und lag auch nach 12 Jahren immer noch passiv vor.

| Konventioneller Betonstahl |

Top12

mit Walzhaut |

Verzinkter Betonstahl |

Duplex

Stahl 1.4462 |

|

|

||||